Публикации

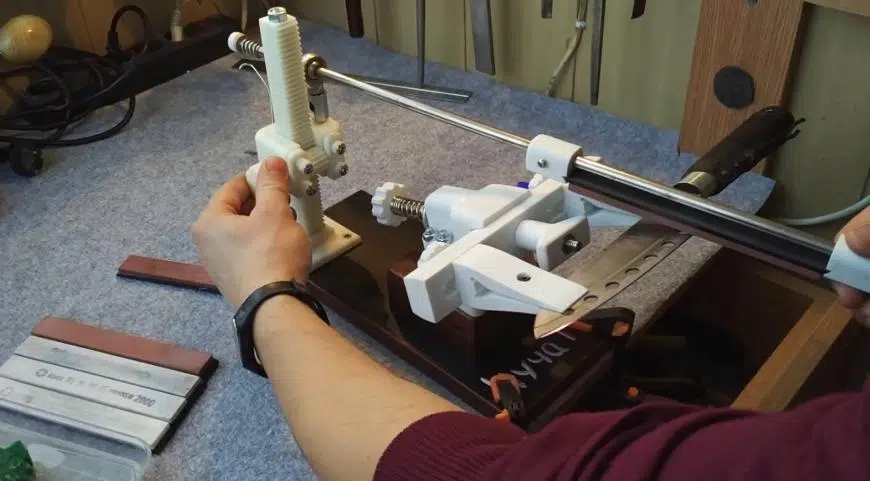

Точильный станок на 3D принтере

Привет любителям 3D печати и ножевой тематики.

Решил поделиться с Вами опытом печати сложных точных конструкций на примере точилки с повторным механизмом.

В интернете продаются зачастую точилки в металле, и их стоимость меня немного обескуражила, все таки 200 долларов — это многовато для любителя, хотя сложно оспорить тот факт, что точилки сделанные на ЧПУ действительно хороши, как по точности, так и по жесткости и надежности.

Раз уж у меня появился 3D принтер, решил напечатать точилку на нем. К сожалению, размеров и чертежей качественных металлических точилок, никто не выкладывает, да и в этом нет никакого смысла, ведь пластик достаточно сильно уступает металлу(((

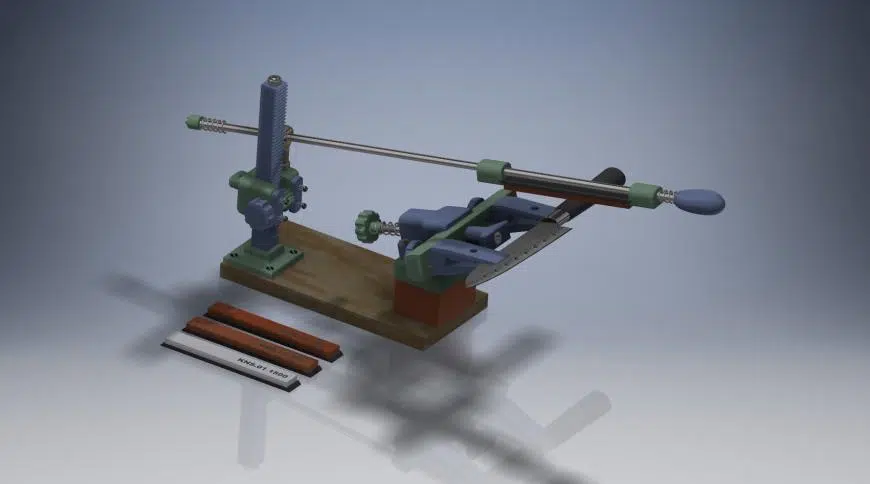

По этому разработал свою версию точилки с учетом жесткости, надежности и точности.

Год назад, я сделал серию уроков в программе Autodesk Inventor по постройке точилки с поворотным механизмом в метале. https://www.youtube.com/watch?v=BxVv2M3SOak

По этому наглядно сейчас покажу разницу между металлической и пластиковой:

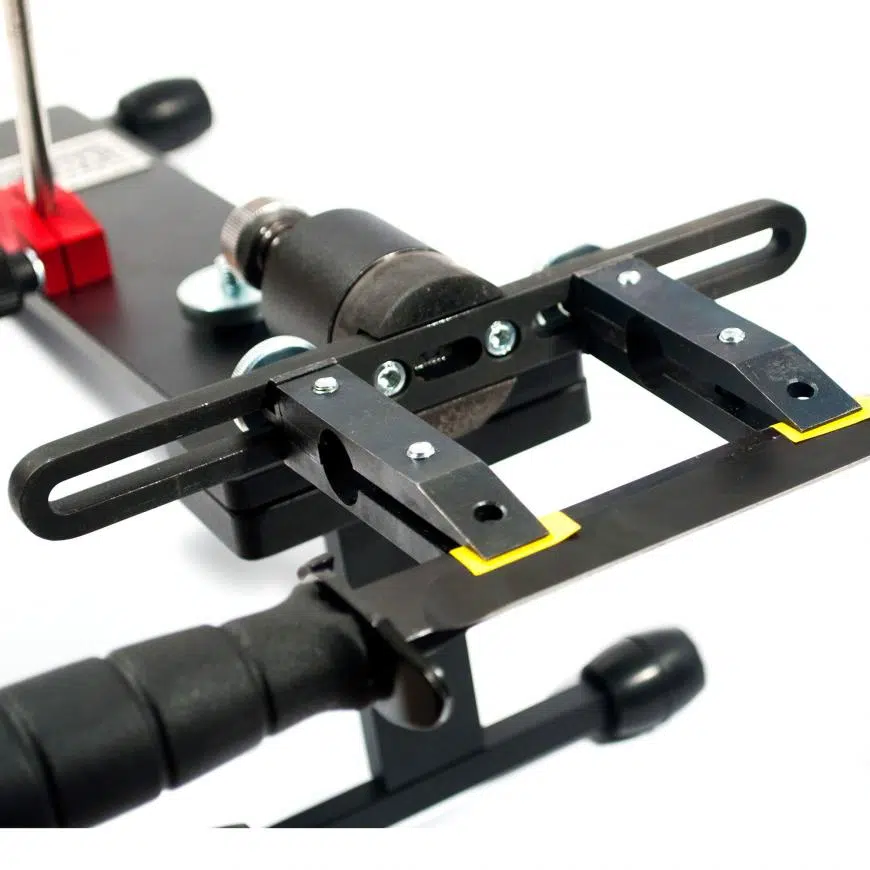

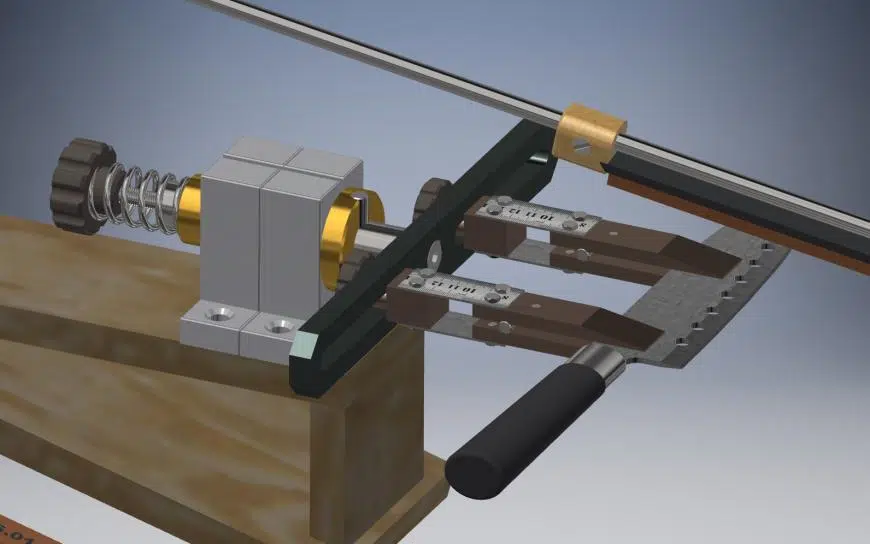

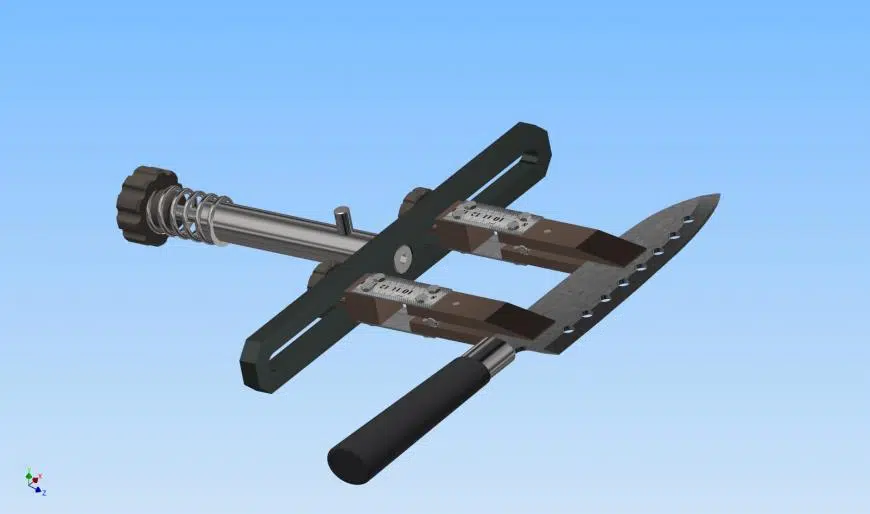

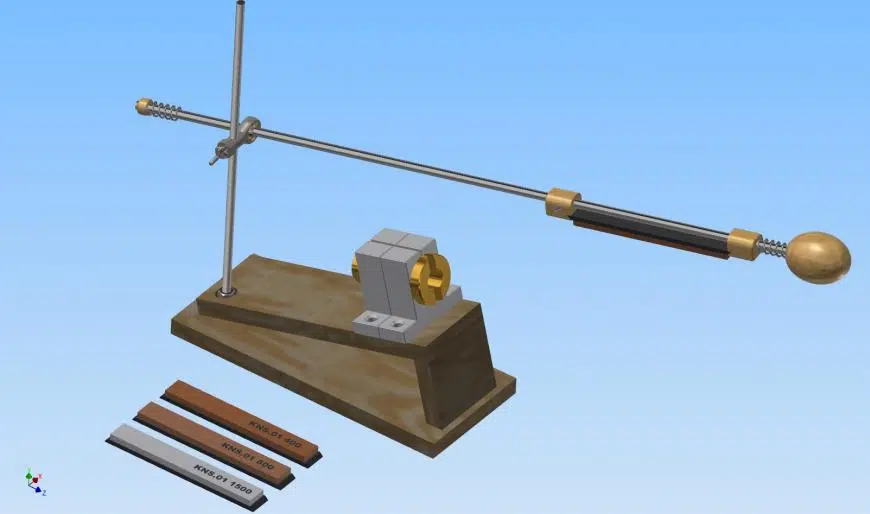

Металлическая точилка состоит из поворотной рамки, в которую вставленные прижимные губы, для прижимания клинка. Сама же рамка зафиксирована на валу с перпендикулярным штоком, который предотвращает самопроизвольное проворачивание рамки относительно станины.

На станине установлено два линейных кронштейна SK30, в которых фиксируется специальная втулка с V-образной прорезью. Эта прорезь служит фиксатором от самопроизвольного проворачивания рамки.

Остальные компоненты имеют ту же конструкцию, что и обычные точилки по типу APEX. Я прекрасно понимал, что создать точно такую но в пластике, я не смогу, ведь все равно будет нужен очень точный фрезерный и сверлильный станок для изготовления точного отверстия штока-фиксатора на валу.

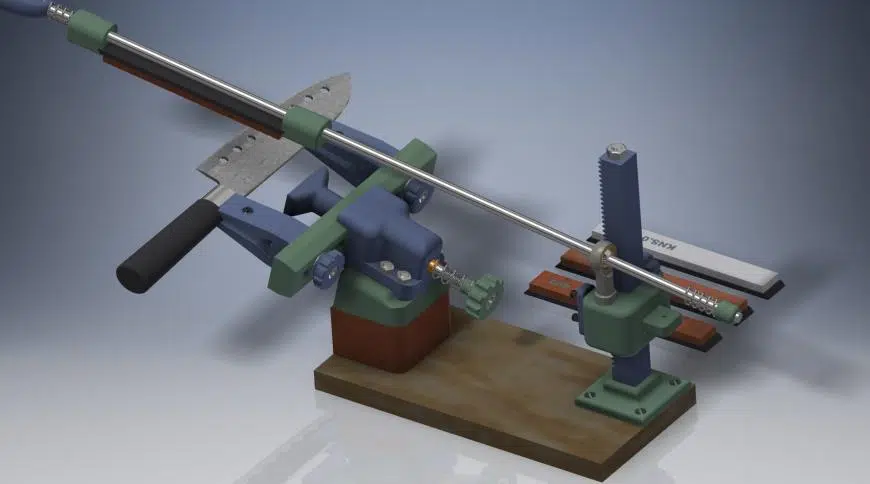

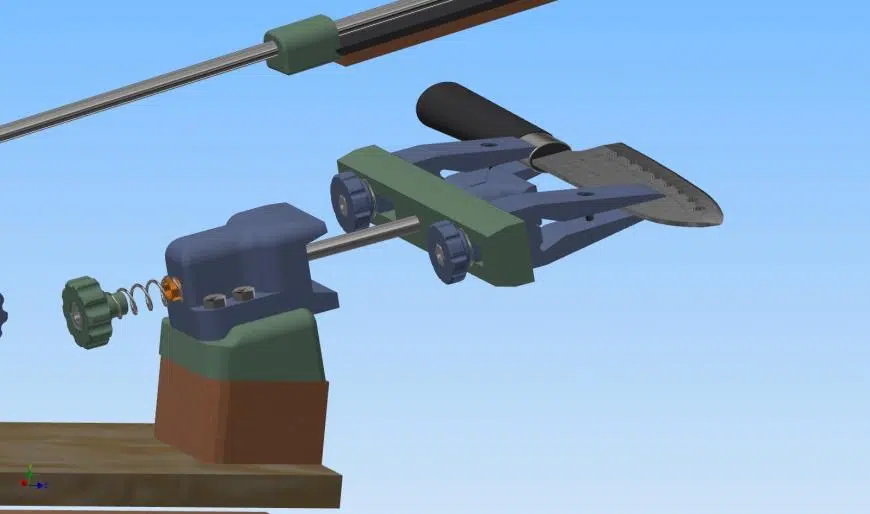

По этому решил разработать свой уникальный механизм в виде ПАЗА, в который будет вставятся не шток, а вся рамка. Такое решение стало самым лучшим, так как оно добавило больше жесткости и надежности пластику.

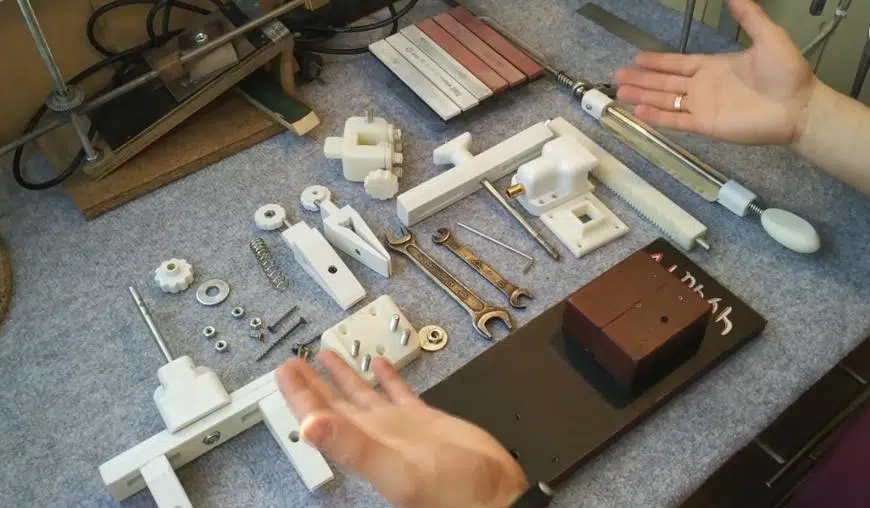

Остальные детали, я позаимствовал у металлической точилки но добавил толщины и жесткости. Взял ABS пластик и напечатал на 3D принтере все детали:

Как печатать? Ответ!

Пластик брал самый простой и дешевый ABS ОТ Plexiwire , только берите телесного цвета он прочнее на мой взгляд. Толщина стенки ставлю от 1,8 до 2,6, это смотрите по ситуации, чтобы в КУРЕ красным не горела толщина слоя (то-есть превышение толщины)

Процент заполнения:

- Рамка — 60%(лучше 100%)

- Прижимные губы — 100%

- Поворотный механизм- 40%

- Рейка и шестерня — 100%

- Механизм движения по рейке — 50%

- Ручка — 25%

- Прижимы для камней — 100%

Масштабированием я не пользуюсь, так как оно меняет всю геометрию детали, поэтому выложил с стл файлами и исходный файл для автодеск инвентор 2017 года (рекомендую скачать на торренте), в нем лучше всего поправить на эскизе размер и соотвественно импортировать в стл файл для печати уже правильную деталь. Как размещать на столе детали лучше посмотрите самый первый прототип точилки — https://youtu.be/ZWA6VxIrHcQ?list=PLQosuvJLVe5cAPTleZomIT-BwBruBR3Pg&t=105

В импровизированном термокамере, внутри 35 градусов, то-есть немного. Но не в этом вопрос. У всех принтера печатаю по разному, даже если одной фирмы, используются разных производителей пластики, тербоксы, параметры печати и так далее. В ссылке которую Вам скинул, описано методику и очередность печати, от нее нужно и отталкиваться.

Например:

Наружные габаритные размеры зачастую печатаются без отклонений, а вот Внутренние отверстия практически всегда печатаются с усадкой, у меня она составляет порядка 0,2 мм на АБС пластике, зная это, делаете поправку при печати. Первым делом печатается рамка, у нее посадочные отверстия под прижимные губы составляют 10 мм. Как разместить на столе принтера посмотрите в видео моем. Допустим распечатали рамку, измерили внутреннее отверстие под губы, оно составило по фактуне не 10мм, а 9,8 мм. Значит посадочные места прижимных губ нужно изменить, уменьшить с 10 мм до 9,8 мм, иначе губы просто не зайдут в рамку. Так же поступаете с реечным механизмом, сначала печатаете корпус реечного механизма, измеряете ширину вреза под рейку, корректируете ширину самой рейки, чтобы она плотненько вошла без люфта и так далее.

После чего собрал и установил клинок, начал точить набором китайских камней

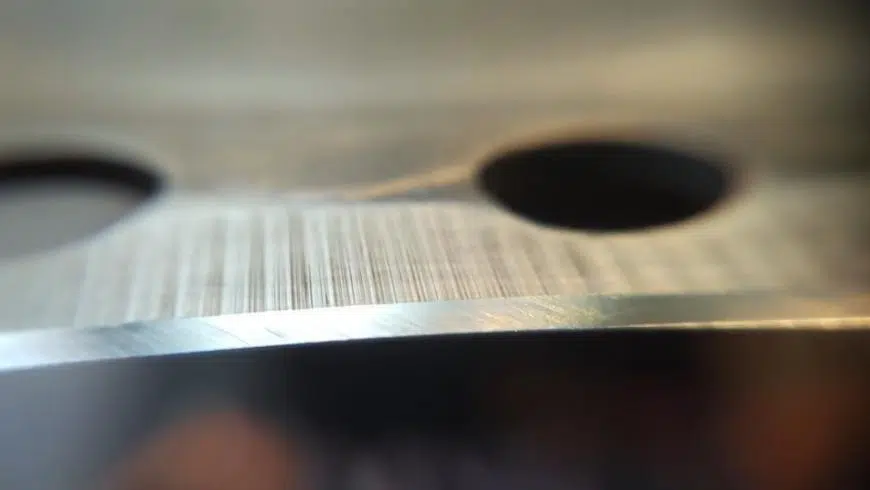

Результат не стал себя долго ждать, кромка стала ровной и практически зеркальной

Решил проверить рез волос на руке))) Бреет аж бегом)))

Вот такую точилку спроектировал и воплотил в жизнь.

Для желающих опробовать себя в Ножевом деле, можете скачать 3D файл тут

Українська

Українська English

English