Публикации

Самосбор 3D принтера Core XY 310×310 мм своими руками

Привет Всем. Как Вы знаете, в Китае к сожалению нет идеальных принтеров. Прушеподобные дрыгостолы дешевые, но в тоже время медленные. Core XY — поинтереснее, но так же используются некачественные комплектующие. По этому, я решил собрать свой собственный принтер и сразу скажу не на продажу. Я просто захотел себе доказать, что даже гуманитарий способен разработать и собрать достаточно хороший аппарат. И начал свой путь с закупки качественных комплектующих:

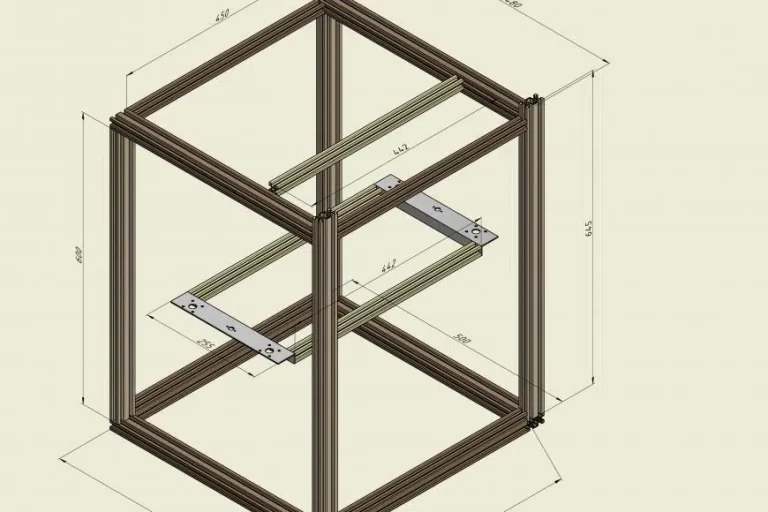

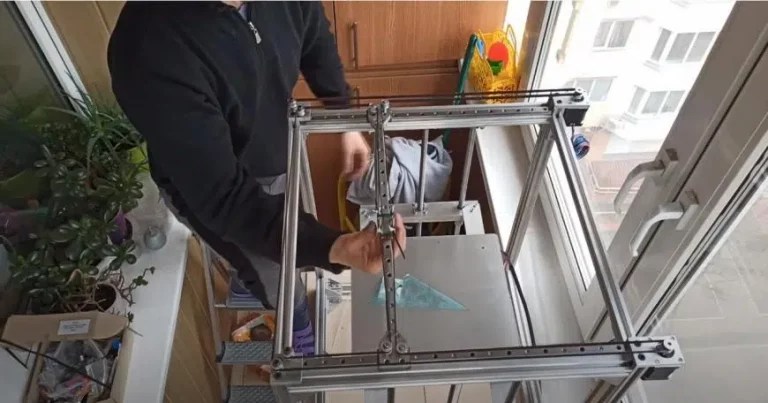

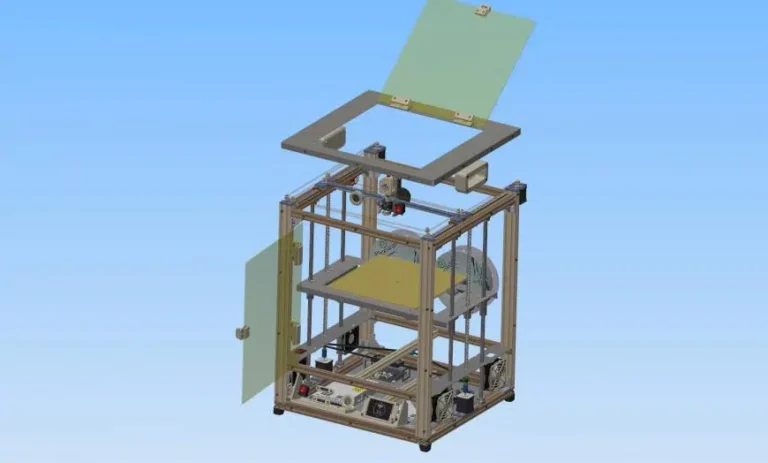

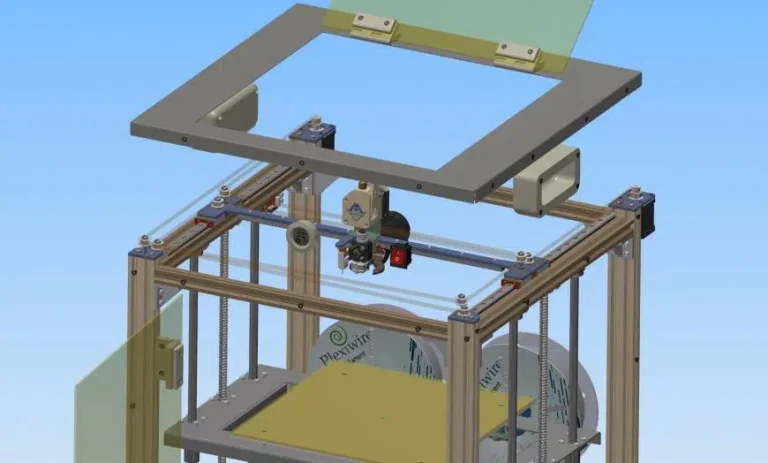

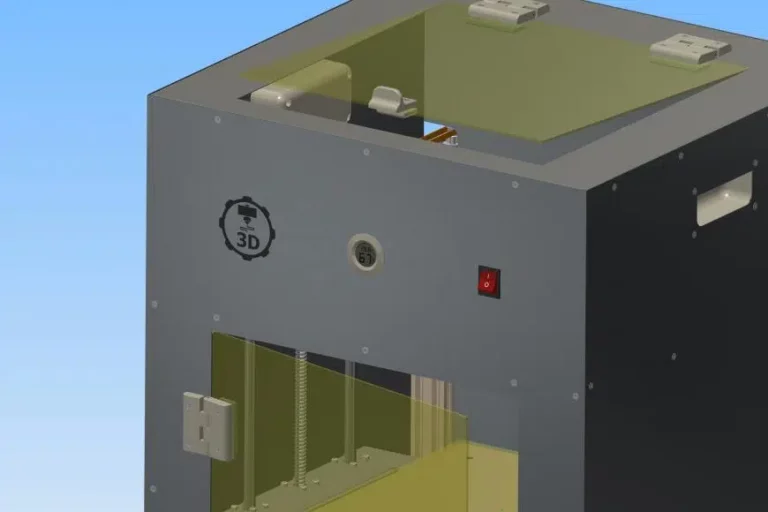

В программе Autodesk Inventor, полностью с нуля разработал свою версию принтера. А после чего воспользовался услугами компании по резке станочных профилей.

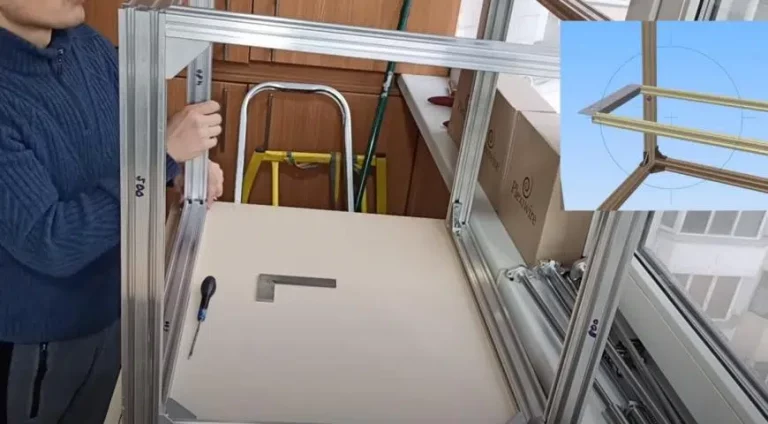

С помощью углов 2040, скрепил профиля между собой и кстати очень надежно и ровно

Далее решил собрать стол на профилях и уголках, но в итоге откажусь от этой идеи в пользу готового варианта.

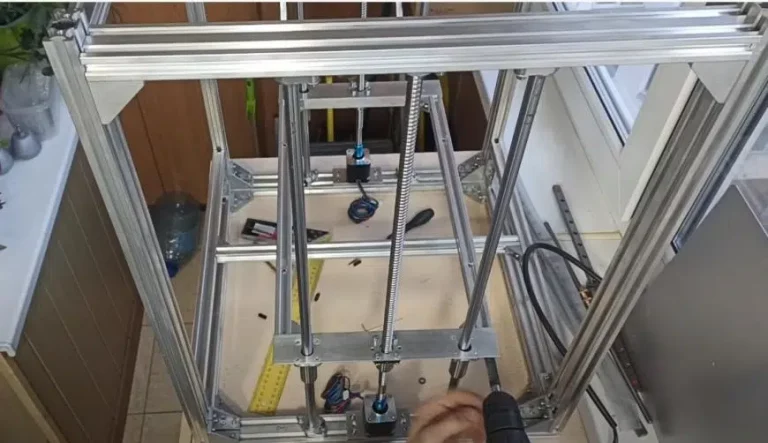

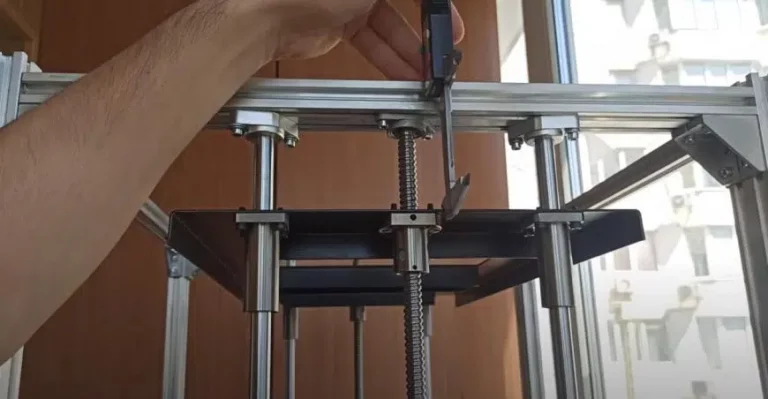

Установил ШВП sfu1204 и сам стол на 12мм линейных валах с фланцевыми подшипниками, моторый при этом использую два 48х, которые в итоге будут еще синхронизированы между собой.

От идеи с профилями на столе я отказался в пользу обычных уголков 2040, они оказались более удобны для установки стола и при этом достаточно жесткие за счет ребра

Такое решение полностью себя оправдало.

Моторы по оси z установил на алюминиевые пластины шириной 40мм и толщиной 8мм , ну а валы закрепил shf фиксаторами

Конструкция получилась очень удачной и надёжной.

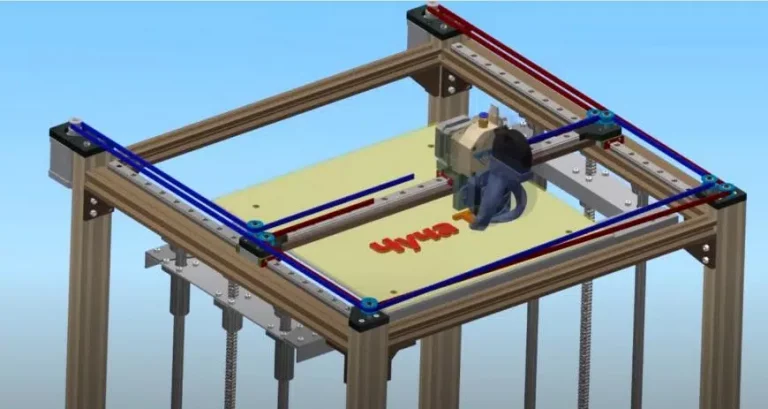

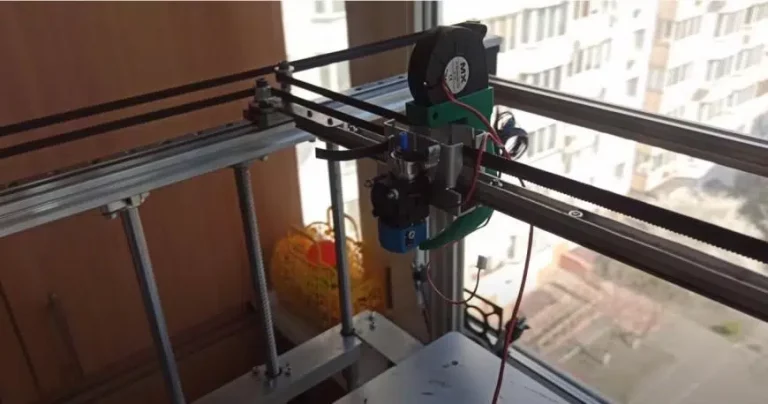

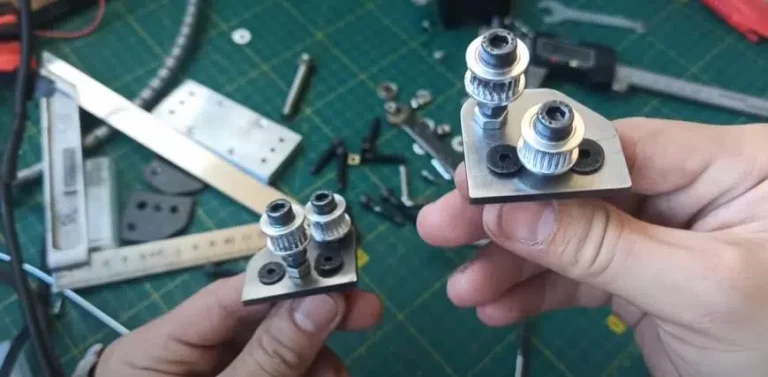

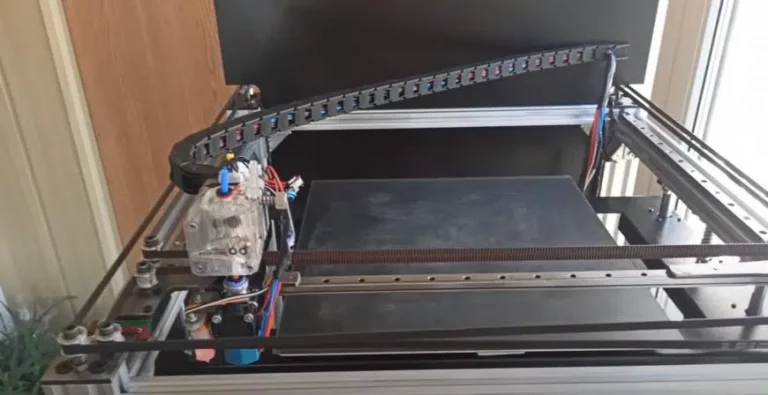

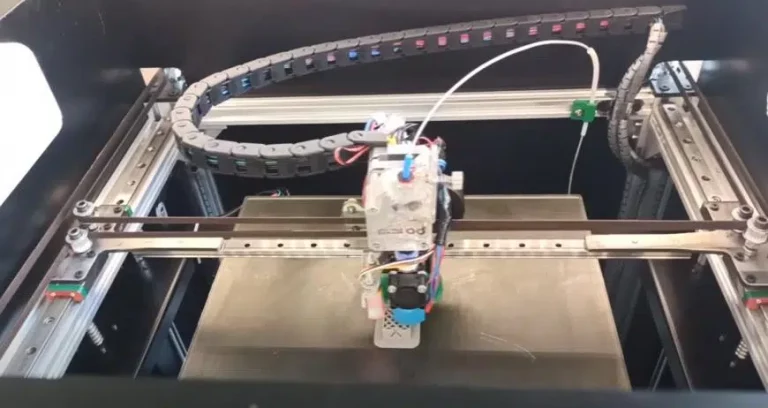

Переходим к установке кинематики

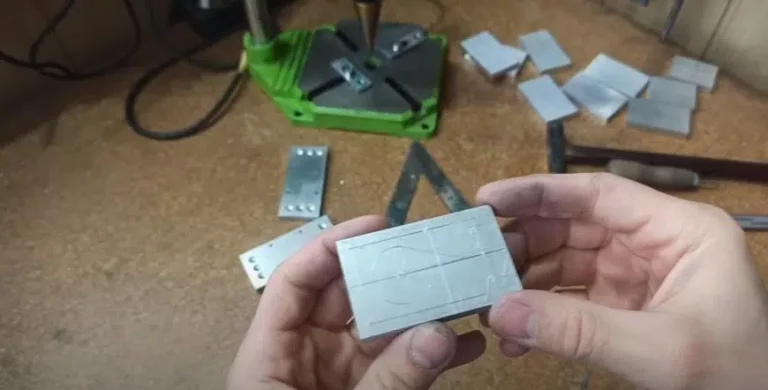

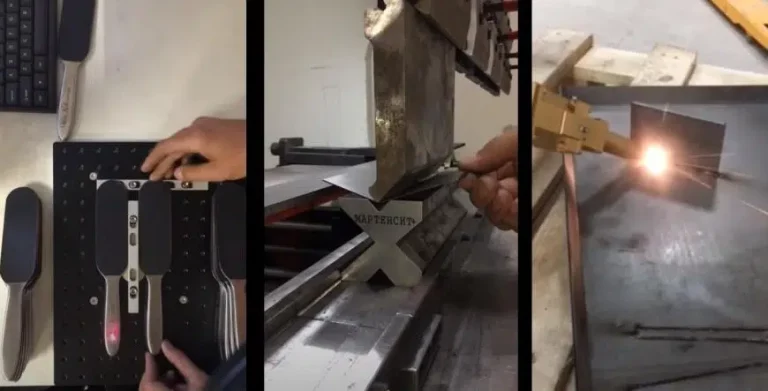

Из алюминиевых полос шириной 40мм и толщиной 8мм, вырезал держатели для моторов осей XY, так же держатели кареток и шкивов.

В итоге пришлось сверлить, пилить, резать строгать, шлифовать и все это на балконе квартиры, что не очень гуд, по этому в дальнейшем я от этого процесса уйду в пользу готового варианта

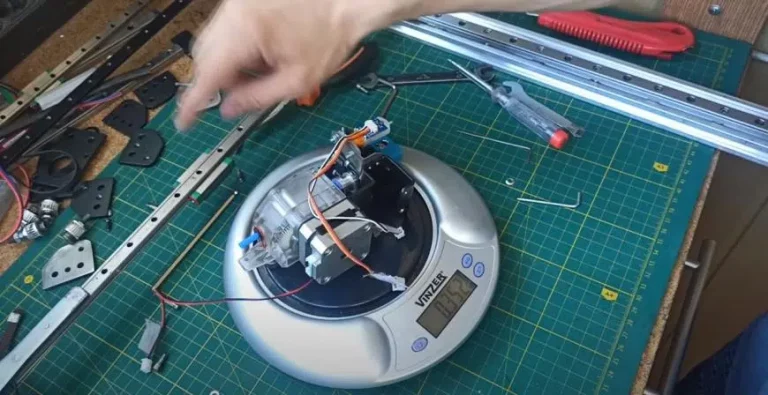

После всех манипуляций и сборки , замерил вес портала без хотэнда, который составил 650 грамм — что не много.

Далее перешел кустановке на раму.

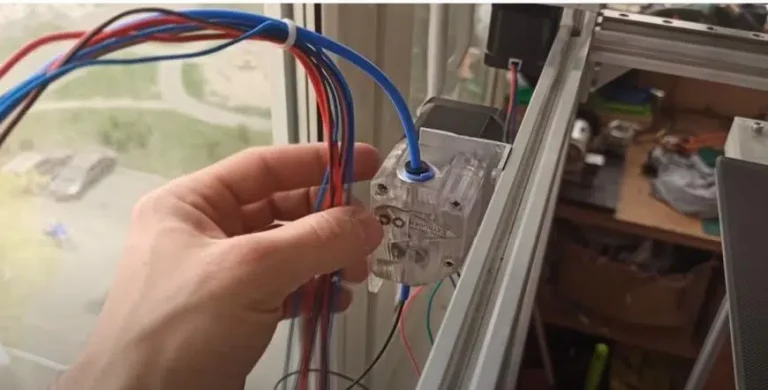

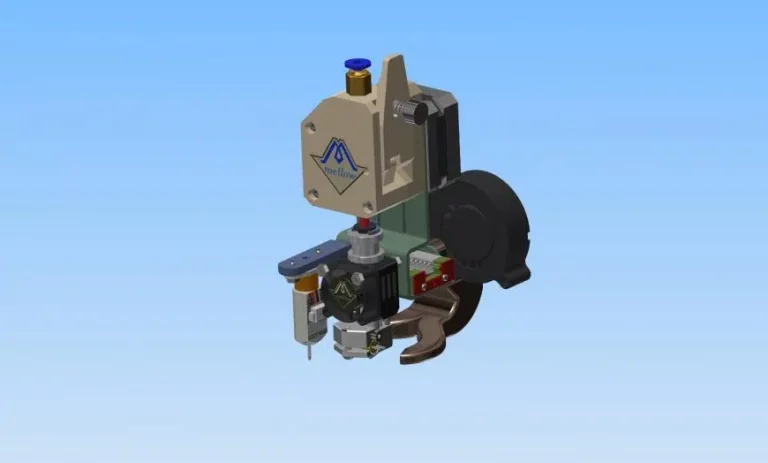

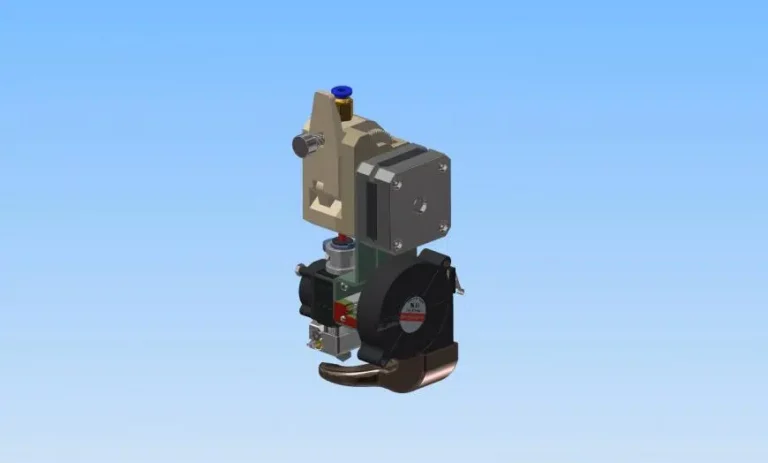

На тех же уголках 2040, установил Mosquito hotend с обдувом

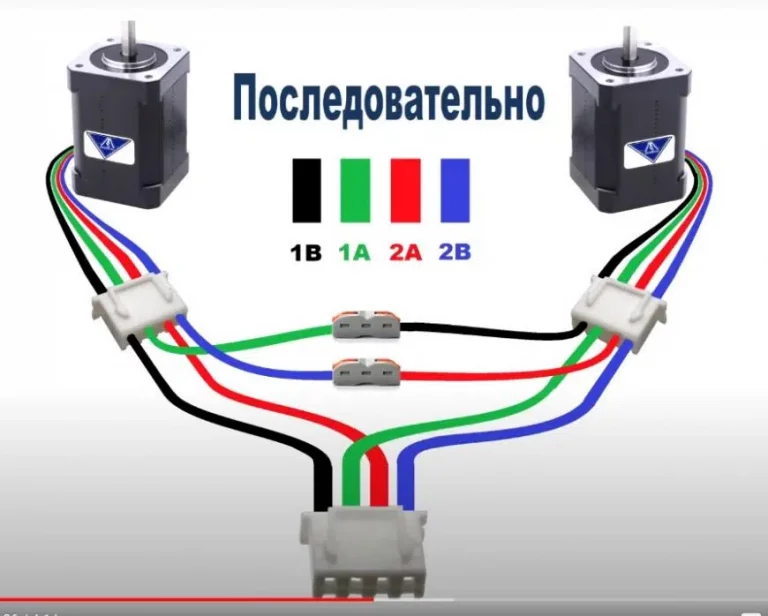

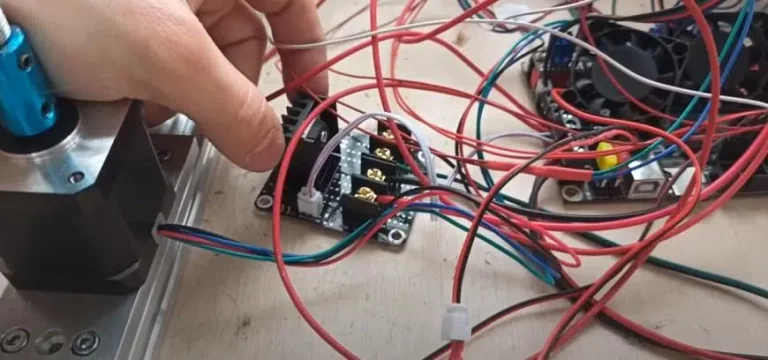

Теперь осталось подключить электронику, так как у меня по оси z два мотора, я решил их соеденить Последовательно:

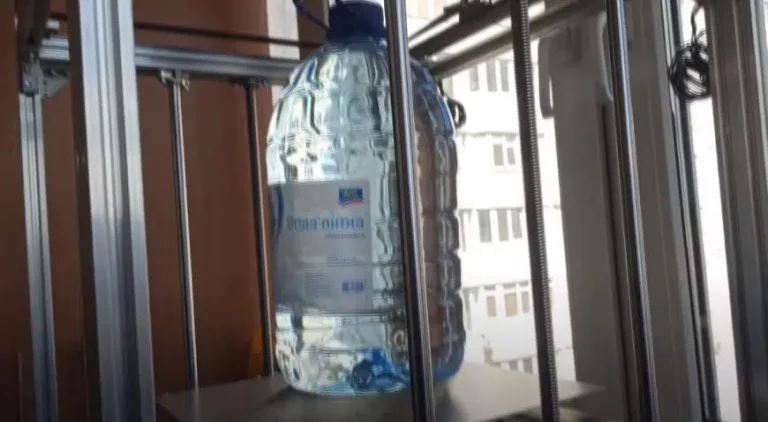

Решил провести тест 8 литровой бутылкой воды

Тест был пройден без каких либо проблем

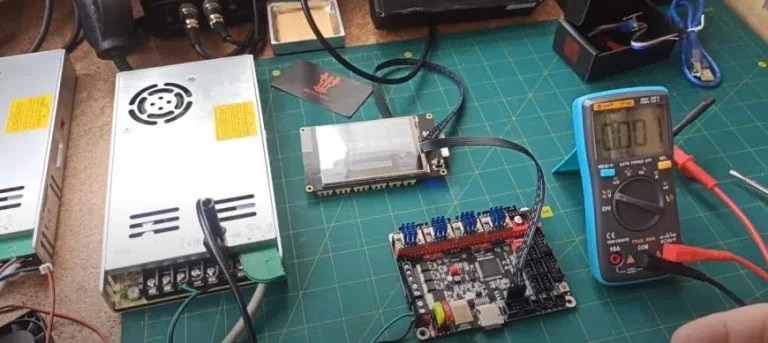

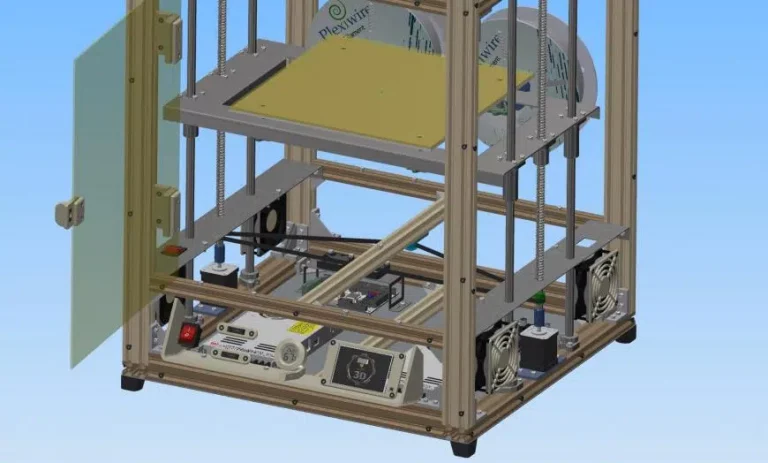

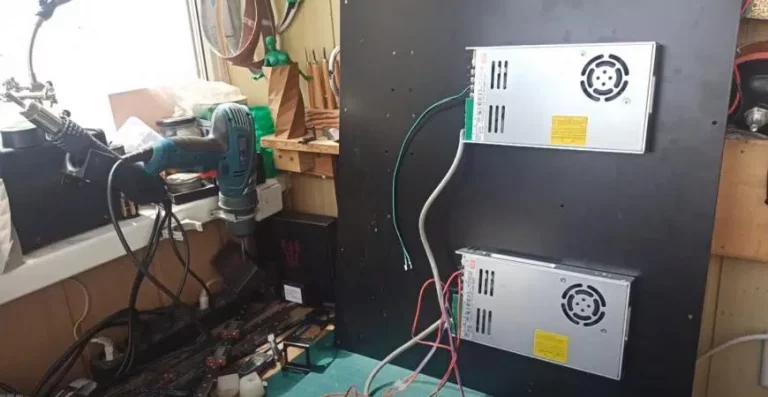

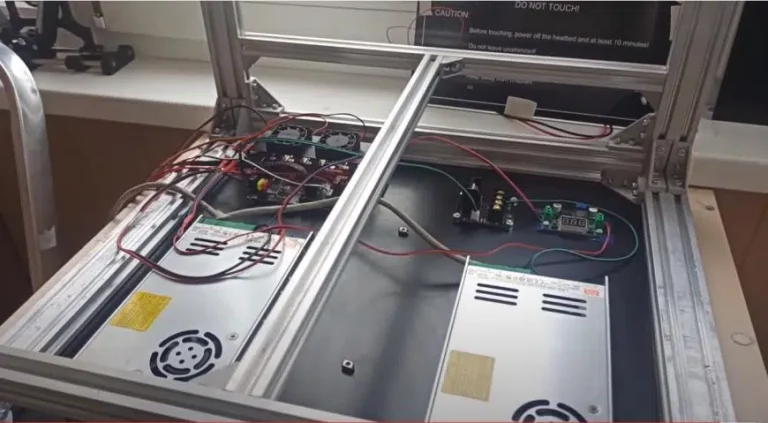

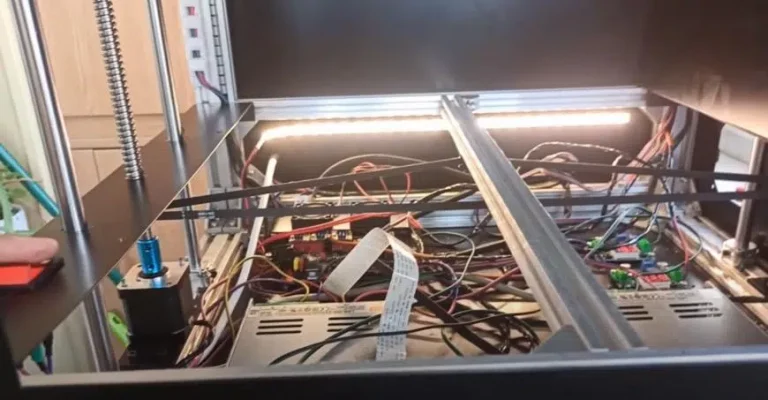

Для управления принтерами использовал материнскую плату SKR1.3 с драйверами TMC2208 и экраном TFT V2.0, а запитывать эту систему будут два блока питания Минвил на 15 ампер-24в.

Один блок питания используется для материнской платы, хотэнда, вентиляторов и подсветки. А второй блок питания через мосфет подает напряжение на нагревательный стол 310*310 на 24 вольта

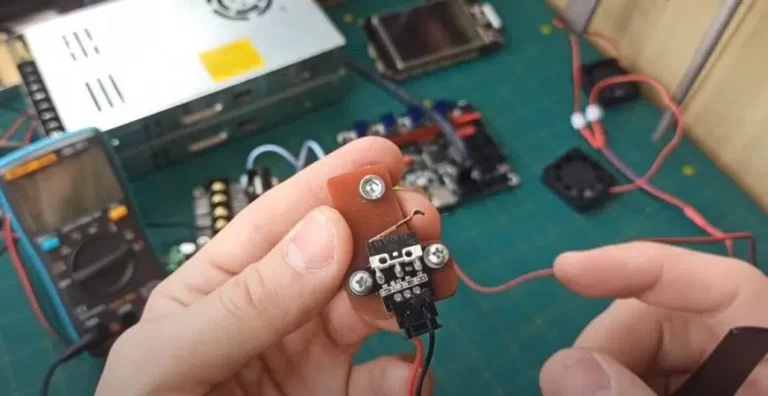

По осям xyz я использовал механические концевики но потом заменил по оси Z на BL Touch

Изначально поставил Боуден систему с БМГ фидером, но потом заменю на директ

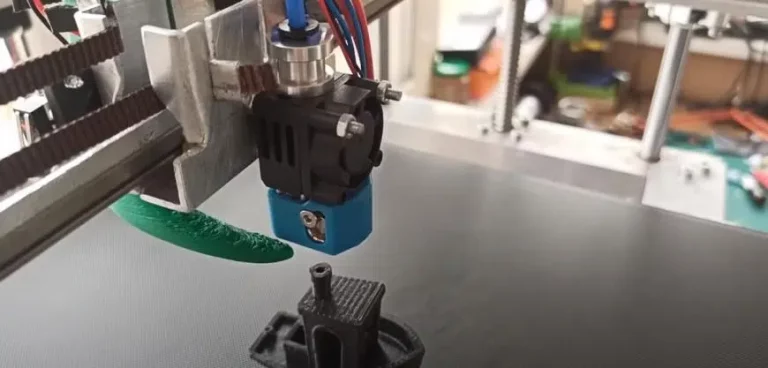

Запустил тестовый кораблик бенча и все понравилось

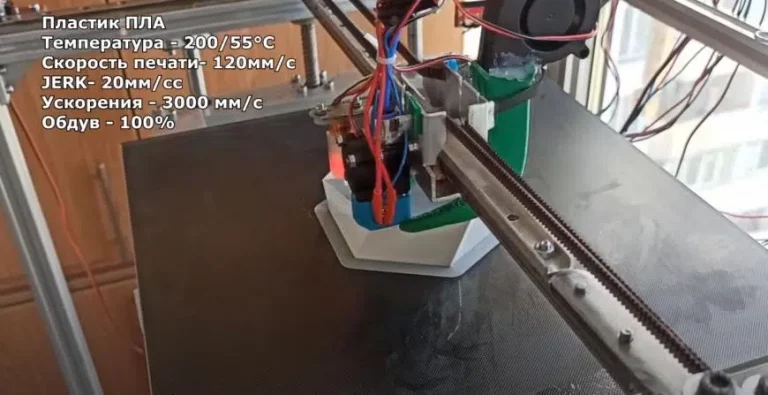

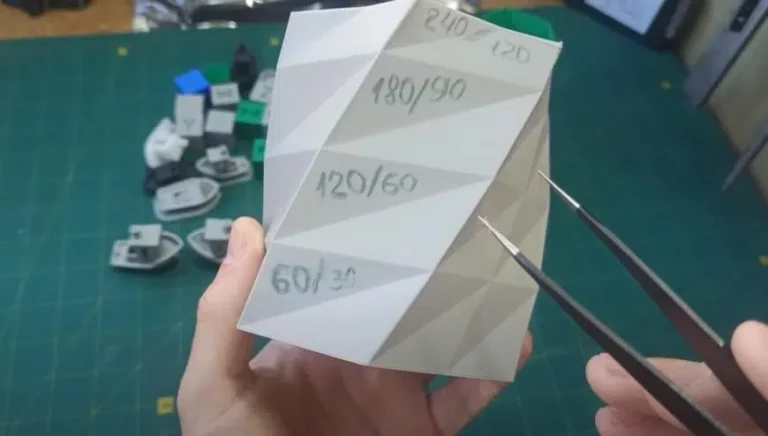

Провел испытания Боем, со скоростью 120 мм/с, джерки 20, ускорения 3000 мм/с2

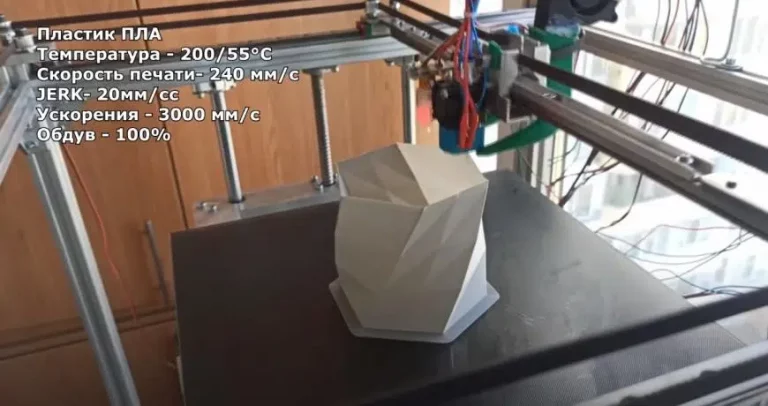

Потом еще немного добавил

Качеством печати остался доволен на разных скоростях, но на максимальной уже не справлялся обдув с ПЛА

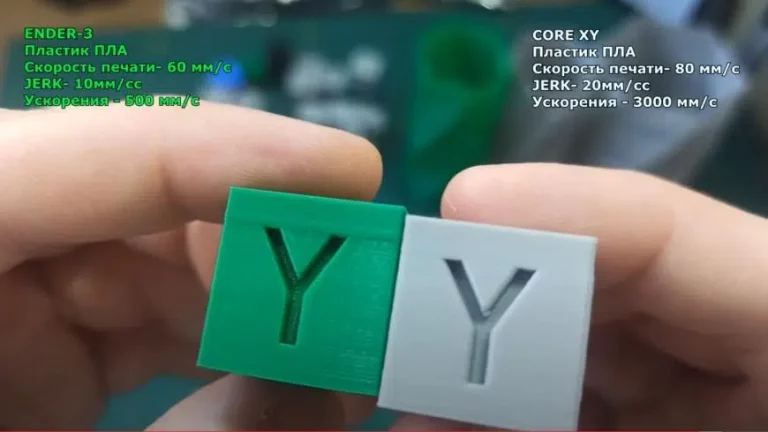

Даже сравнил с Ender

На этом можно было бы завершить проект, но как оказалось. Многие зрители не имею возможно пилить сверлить у себя на балконе и такой вариант сборки совершенно не подходит большинству.

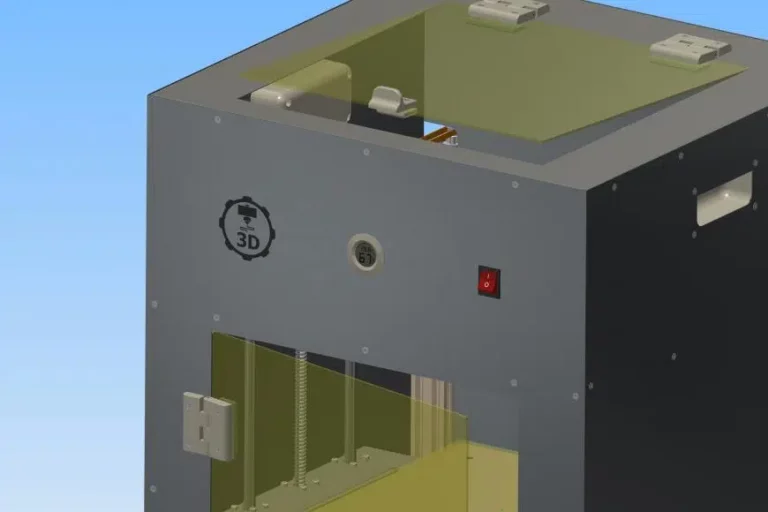

Я решил пойти на встречу своим зрителям и подписчикам моего канала Ютуб ChuchaTV и спроектировал Самосбор ALL INCLUSIVE , в котром не понадобиться использование подручных материалов и спец инструмента.

Другими словами полноценный Кит Набор, как из Китая, но с качественными комплектующими

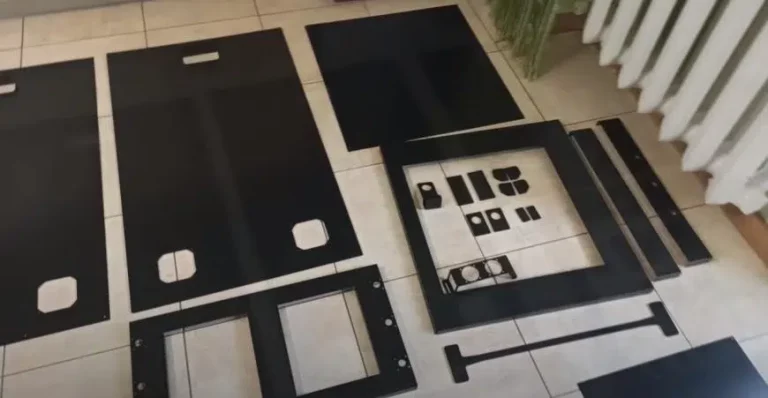

Подготовил пакет файлом для лазерной резки гибки покраски и гравировки и нашел компании, которые мне и сделали все эти операции.

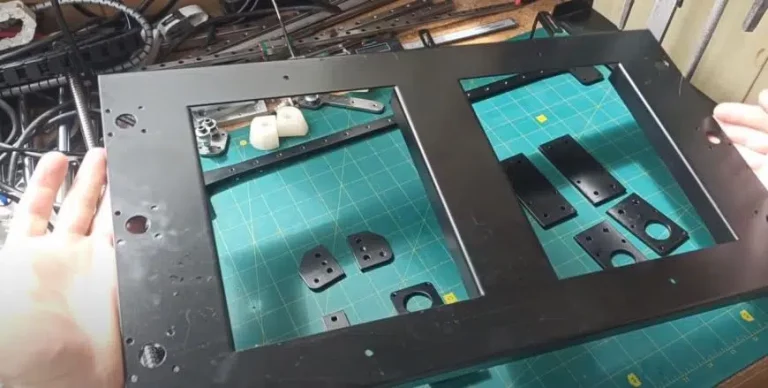

Крепление кареток осей и моторов сделаны из 4мм стали с последующей покраской. Стол и каретка оси x сделана так же из металла но 2мм толщиной. Корпус обшил 1 мм листом с последующей гибкой, покраской и гравировкой

Все отверстия и вырезы подошли просто идеально при сборке, я не пожалел потраченных денег на лазерную резку.

Вес директа с кареткой мгн 12 составил 350 грамм

Разобравшись с механикой, решил установить все панели и соответствующие элементы

По бокам по два вентилятора 80мм, так как больше по размеру не влезут. С одной стороны идет вдув, а с другой выдув, для вентиляции блока с электроникой

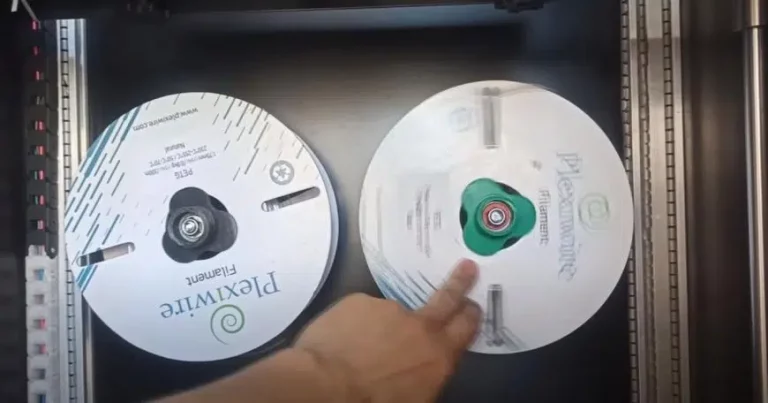

Во внутрь поставил два держателя филамента

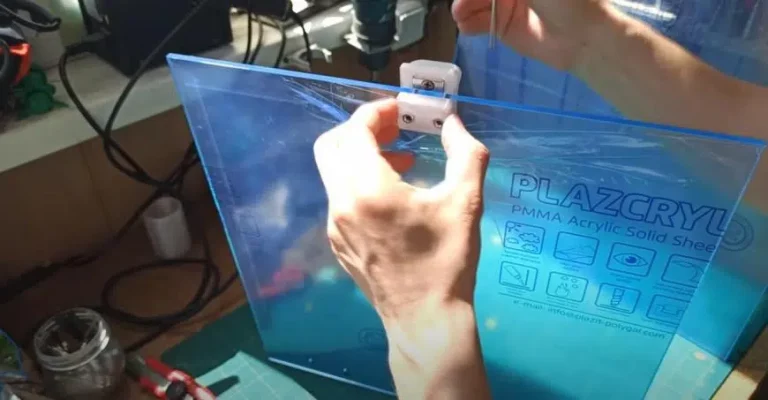

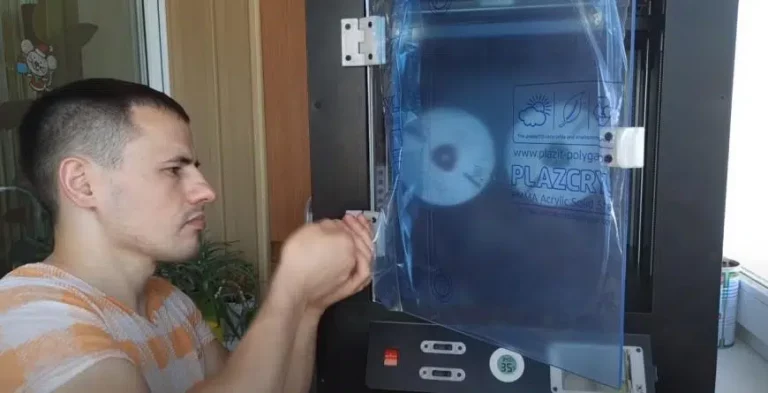

Из 5мм акрила, мне вырезали дверьку и крышку точно в размер, а на самом самосбре я распечатал завесы и саму ручку

Внутри рабочей области и внутри блока с электроникой оганизовал светодиодную подсветку

Провел небольшое тестирование качества печати и результатом остался доволен

Принтер получился очень симпатичным)) и практичным

Стоимость Проекта Вышла 800 долларов, правда я покупал большую часть деталей в дни распродаж в Китае.

Качеством сборки и работы принтера я очень доволен, но самое главное, я смог это сделать без посторонней помощи, несмотря на критику и негатив в мой адрес.

Українська

Українська English

English